近年来随着新能源行业的飞速发展,新能源汽车及动力电池产业不断升级,电池厂对自动化和兼容性的要求也越来越高,我司致力于帮助客户提升生产效率,降低生产升本,并实现生产制造的数字化、柔性化甚至智能化;提出锂电池模组及PACK线整体解决方案,包括机器人自动分选、配组、打螺丝、焊接、装配、测试、包装等整套生产流程。为客户量身定制自动化解决方案,适用于方形电池、软包电池、圆柱电池。

概述

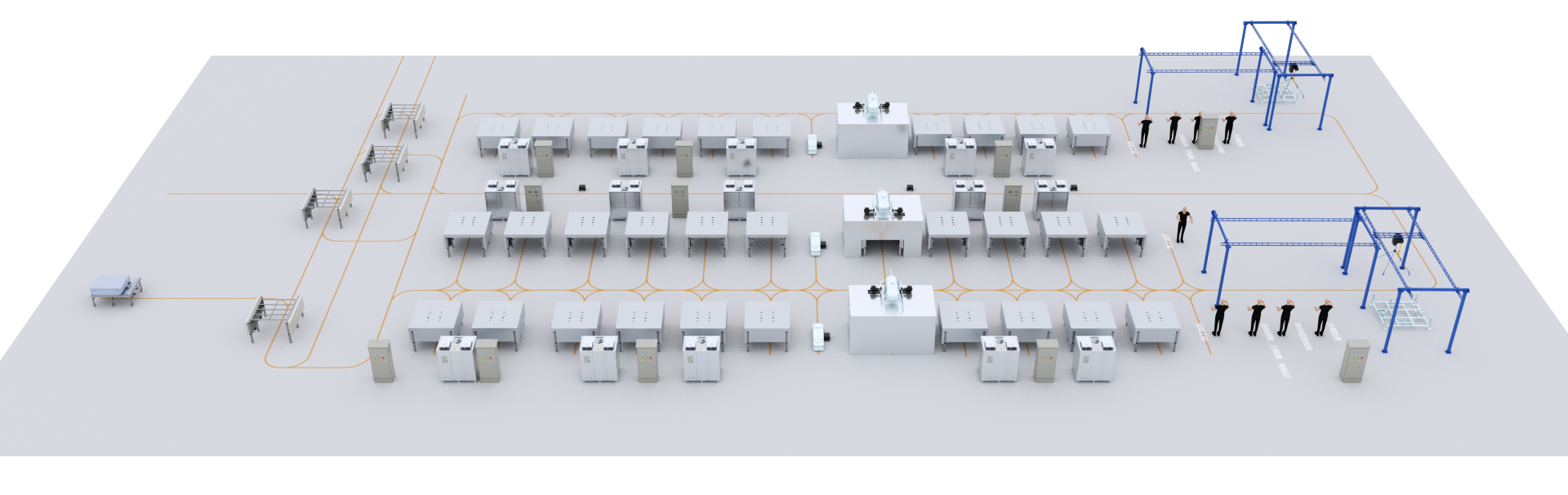

近年来随着新能源行业的飞速发展,新能源汽车及动力电池产业不断升级,电池厂对自动化和兼容性的要求也越来越高,我司致力于帮助客户提升生产效率,降低生产升本,并实现生产制造的数字化、柔性化甚至智能化;提出锂电池模组及PACK线整体解决方案,包括机器人自动分选、配组、打螺丝、焊接、装配、测试、包装等整套生产流程。为客户量身定制自动化解决方案,适用于方形电池、软包电池、圆柱电池。此线体用于模组与PACK全自动化生产方案,包括:等离子清洗、涂胶、电池堆叠、CMT焊接、激光打码、底板涂胶、导热胶固化等模组自动化工位,以及OCV测试、绝缘测试、采样测试、通讯测试、充放电测试、容量测试、EOL等电池整包测试。

优势

1、高可靠性设计:核心功能均采用高精度机器人实现,各个工位之间采用双工位伺服滑台设计,关键工站采用行业顶尖进口设备,结合缓存工位,可以吸收全线的产品波动从而提高生产弹性;

2、稳定性设计:诸如电芯分选、入壳等速度快且关键部位,大量采用六轴标准工业机器人,调试周期短,稳定性高,全面提升自动化水平;

3、高自动化:产线中机器人自动上料、分选、配组、打螺丝、焊接、装配、测试。搭配AGV小车、输送线,堆垛机等可实现模组线0工人(物料人员除外);

4、产线柔性设计:系统大量采用模块化设计,相邻工序间采用快速对接方式,调试时可以大大缩短周期。产品工艺改变时,可以更换部分工站,实现工艺的快速切换;

5、产能:高能量密度设计,产能高。

6、MES系统:自主研发MES系统,实时监控整个工厂生产过程,定制化权限管理,追溯生产工艺参数情况,把控生产质量状况、用料状况等精细化控制。

|  |  |

| 数码电池笔记本测试系统 | 动力电池测试系统 | 电动汽车与储能测试系统 |

|  | |

| 均衡充放电测试系统 | EOL测试系统 |